有色金属熔炼的五大步骤与设备选择

有色金属,如铜、铝、锌、镁等,是现代工业不可或缺的基础材料。其从金属原料到最终铸锭或铸件,必须经过核心的熔炼工序。一个高效、节能、环保的熔炼过程,不仅取决于规范的工艺流程,也离不开恰当的设备选择。本文将系统阐述有色金属熔炼的五大关键步骤,并分析各环节的设备选型要点。

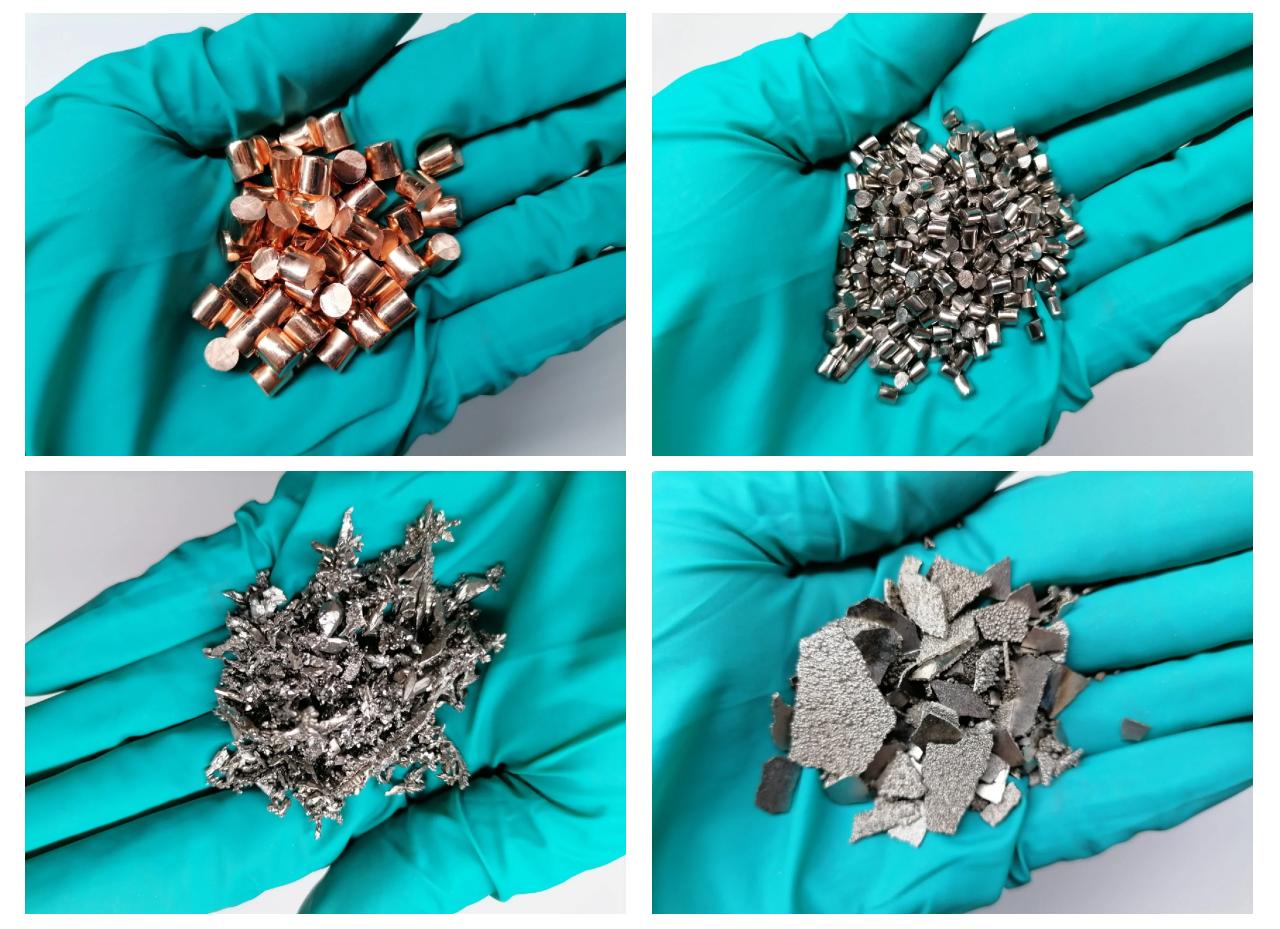

第一步:炉料准备与预处理

这是熔炼前的准备阶段,直接影响后续熔炼的效率和金属质量。

- 主要内容:包括炉料(如金属锭、废料、返回料)的分类、清洁、破碎、烘干以及成分分析。预处理旨在去除油污、水分、夹杂物,并按预设的化学成分进行精确配料。

- 设备选择:此阶段常用设备包括破碎机、磁选机(用于分离铁磁性杂质)、烘干窑或烘干炉。对于配料,自动化配料系统结合电子秤和输送带,能实现高精度和高效化。

第二步:装料与熔化

将准备好的炉料装入熔炼炉中,并加热至完全熔化,形成液态金属。

- 主要内容:通常遵循“先大后小、先难熔后易熔、上松下实”的原则装料,以提高热效率。熔化过程需控制升温速度,避免金属过热氧化或吸气。

- 设备选择:这是核心设备环节。常用熔炼炉有:

- 反射炉:适用于铝、铜等的大批量熔炼,热效率相对较低,但容量大。

- 感应炉(工频、中频、高频):加热效率高、熔化快、金属成分均匀、环境污染小,特别适用于对合金成分要求严格的铜合金、铝合金等,是目前的主流选择。

3. 坩埚炉:适用于小批量、多品种的熔炼,如镁合金、锌合金及贵金属。

选择时需综合考虑产量、金属种类、能耗要求及投资成本。

第三步:精炼与净化

去除液态金属中的气体(如氢)、非金属夹杂物(如氧化物、炉渣)及有害元素,提高金属纯净度。

- 主要内容:包括造渣(加入熔剂形成覆盖层或反应层吸附杂质)、脱气(通入惰性气体或加入除气剂)、过滤(通过陶瓷过滤器等去除固态夹杂)。

- 设备选择:精炼设备常与熔炼炉配套或集成。关键设备有:

- 气体精炼装置:如旋转除气机、透气砖,用于向熔体底部通入氩气或氮气。

- 熔剂添加与搅拌装置:确保熔剂与金属液充分接触。

- 在线净化系统:如板式或管式过滤器,常用于铝熔体的连续过滤。

第四步:成分调整与合金化

在精炼后的纯净金属液中,加入合金元素或中间合金,调整至目标化学成分。

- 主要内容:根据快速光谱分析结果,计算并加入所需元素。加入顺序通常遵循“先难熔后易熔、先少后多”的原则,并充分搅拌以促进均匀溶解。

- 设备选择:核心是快速光谱分析仪,用于精准、快速地测定熔体成分。自动加料机和电磁搅拌或机械搅拌装置对保证成分均匀性至关重要。

第五步:出炉与铸造

将调整好成分和温度合格的金属液从熔炼炉中放出,并进行浇注成型。

- 主要内容:控制出炉温度(保证流动性并防止二次吸气)和浇注速度。浇注方式可以是重力铸造、低压铸造或连续铸造。

- 设备选择:

- 保温炉:在出炉前暂存金属液,以稳定温度和成分。

- 浇注设备:如浇包、自动浇注机,后者能实现精确的定量浇注,提升铸件质量一致性。

- 铸造机:根据产品形态选择,如铸锭机生产锭坯,或压铸机、低压铸造机生产复杂零件。

设备选择的综合考量

选择熔炼与配套设备时,需进行系统性评估:

- 金属种类与特性:不同金属的熔点、氧化性、吸气倾向差异巨大,决定了炉型和保护方式。

- 生产规模与节拍:大批量连续生产适合反射炉或大型感应炉配连续铸造;小批量多品种则适合坩埚炉或中频炉。

- 产品质量要求:航空航天等高端领域对纯净度要求极高,必须配备先进的精炼和在线净化设备。

- 能源与环保:感应炉比燃料炉更节能环保;废气、废渣处理设备(如布袋除尘器、烟气净化系统)也已成为必要配置。

- 自动化与智能化:现代熔炼车间正朝着自动化配料、智能化控温、数字化管理方向发展,以提升效率、稳定质量和降低人工成本。

有色金属熔炼是一个环环相扣的系统工程。深刻理解五大步骤的工艺内涵,并根据具体生产条件科学选择与配置设备,是实现高质量、低成本、绿色化生产的根本保证。

如若转载,请注明出处:http://www.jyksycm.com/product/55.html

更新时间:2026-01-12 22:14:37